焊接仿真|环座焊接有限元分析

2024-11-28

浏览量:

焊接仿真是一种利用计算机模拟技术来模拟和分析焊接过程中的物理现象和冶金行为的方法。通过这种方法,可以在没有实际进行焊接操作的情况下,预测和评估焊接接头的质量、焊接应力和变形、热影响区的大小和特性等关键因素。焊接仿真技术不仅有助于优化焊接参数,提高焊接结构的性能和可靠性,还能节约成本、减少实验次数、提高安全性,并为焊接工艺的创新和改进提供理论依据和技术支持。

下面通过inteweld对环座结构结构件进行焊接仿真分析。1.项目概况

现有环座结构,其结构由两块圆环组成,圆环之间需要连接的部分,其焊缝熔深达190mm,焊缝熔宽从13mm逐渐增长到22.61mm,采用熔化极活性气体保护焊接工艺进行连接。MAG焊具有稳定、焊接质量好、成本低等优点,但也存在着残余应力、变形等问题。为了降低焊接变形与应力,提高焊接产品的质量,现需要对环座结构活性气保焊的过程进行模拟仿真分析。现有的环座模型结构尺寸:195 mm × (1417.5 mm-2542.5 mm),见图1.1.

2.局部变形分析

2.1提取并建立焊接接头有限元模型

根据三维模型所测得工艺参数,提取了结构焊接接头的CAD模型。在建模过程中,进行了几何提取、工艺建模和网格划分,确保模型的准确性和可靠性。提取接头具体结构尺寸为:U形接头,深度190 mm ,半径6.5 mm ,角度3°,设置接头中的焊缝区域网格单元的尺寸为2 mm。2.2设计并建立焊接参数的有限元模型

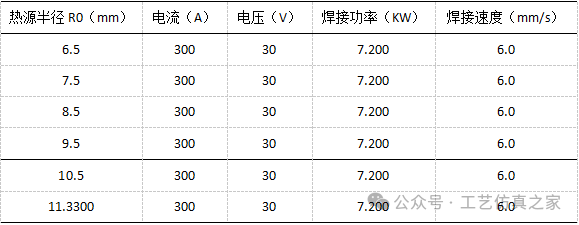

在局部接头焊接有限元模型的建立过程中,我们考虑了多个参数,包括电流、电压、焊接功率、焊接热源及焊接速度等。通过进行求解计算和分析处理,我们得到了焊接接头有限元模型,为后续仿真分析提供了基础。表2.1为焊接参数设置。表2.1 接头的参数设置

经求解计算,得到接头最终的温度、变形及应力结果,如图2-3所示。将接头数据信息映射到整体结构中,经整体结构计算和分析,可以得到焊接对整体结构件变形的影响。3.环座结构的工装夹具

在本部分,将通过建立环座结构焊缝有限元模型,仿真分析夹具马板对整体结构焊接变形的影响。3.1环座结构焊缝有限元模型的建立

建立环座结构焊缝的有限元模型时,由于环座结构整体尺寸较大,其中的焊缝区域单元格尺寸不能继续设置为2 mm,而需调整成6 mm,整体网格数量约为302万。随后,进行工艺建模,包括设置材料性质,添加焊缝和装夹约束等,如图3-1所示。3.2装夹条件及力学边界

本项目实际装夹条件如图3.2所示,焊接之前将环座固定再马板上,依据实际的状态,仿真力学边界设置为马板与环座想接触部分的单元面,焊接完成后需要将全部马板进行释放。4. 整体结构焊接变形过程仿真分析

在对每个部分设置好参数之后,就可以进行仿真以预测整体结构焊接变形的趋势和变形程度。通过仿真结果,我们可以了解到焊接产生的变形主要集中在零件的最外围部分,整体结构变形的趋势为最外围向上翘起,如图4-1所示,最大变形量为2.4 mm。5. 结论

1)建立了环座结构三维有限元仿真模型,在对三维模型进行网格划分时,软件计算时间由网格划分大小决定,网格划分越细,仿真模拟精度越高,但计算机计算所需时间也越长。在确保仿真模拟精度的前提下,可以适当增大远离焊缝部分网格单元尺寸的大小,最终整体结构件网格划分数量约为302万,以焊缝网格尺寸为2 mm的接头进行映射,得到68条映射线。仿真中力学边界设置为马板与结构件相接触的单元面,焊接完成后,将全部马板进行释放。2)环座结构的混合气保焊接引起结构件变形,主要集中在圆座最外围,整体结构变形趋势表现为最外围向上翘,焊接产生的变形也主要集中在环座最外围,最大变形量为2.4 mm。

鄂ICP备10204367号

鄂ICP备10204367号